2025年11月12日下午,至善学院在图书馆819报告厅举办“‘定制+智能’双轮驱动下的电池制造”学术沙龙。活动特邀物联网工程学院王子赟老师担任主讲,以前沿视角系统解析动力电池智能制造的技术架构与发展趋势,搭建起贯通学科前沿与产业实践的创新对话平台,助力至善学子在交叉学科领域中拓展认知边界。

系统梳理制造流程,构建跨学科认知图谱

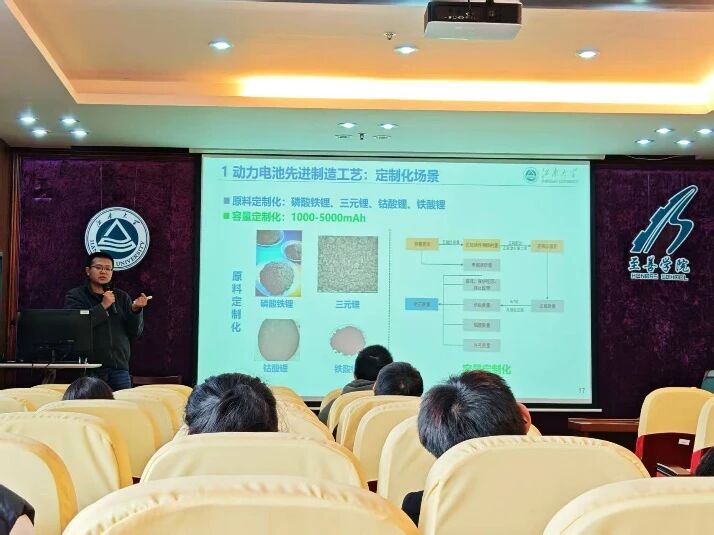

沙龙伊始,王子赟老师从“前端-中端-后端”全流程视角,系统勾勒出定制化动力电池的高品质制造路径。他首先以生动的流程图,清晰阐释了动力电池的工作原理,并点明该行业“偏离散”的典型特质,为同学们未来的产业实践提供了前瞻性指引。

谈及制片工艺,王老师引入了“面密度”这一关键概念,并以贴切的比喻,解析了混料、涂布、化成与配组这四大决定电池性能的核心环节。他特别分析了“方形电池”的标准化制造优势:“通过对叠片数量与质量的精准控制,我们既能保障稳定的充放电性能,又能契合现代化生产对一致性的高标准要求。”从注液时机的把握到封口焊接的精密度,从“无活性电池”的制备到后端化成筛选的严谨流程,王老师的讲解层层深入,帮助同学们建立起对电池制造全链路的系统认知。

展现自主创新实力,解读智能制造突破点

在沙龙的第二环节,王子赟老师将视角聚焦于中国在定制化动力电池智能制造领域的创新突破。在设备层面,面对部分进口设备数据稳定性不足的困境,我国自主研发的边缘智能多元异构设备,实现了全工艺数据的实时采集、通讯与深度挖掘,其工艺波动检测与层次化性能分析技术,使得工艺溯源更为精准可靠。在工艺层面,相较于传统小批量试产误差率高的痛点,现代预析系统融合了数字化仿真建模与智能工厂顶层设计方法,并借助CPK指标进行系统优化,显著提升了方案的可行性与决策效率。

直面行业核心挑战,构建智能决策新范式

“如何实现大规模定制化生产?”——面对这一行业共性难题,王子赟老师分享了基于订单分离点的创新解决方案。该方案通过对高端电池生产工艺能力的精细分析,与制造能力的在线预测,能够在多重约束条件下实现生产策略的优化抉择,从而构建起面向定制化需求的制造工艺能力分析新体系。

他进一步阐释:“混合变领域粒子群算法被应用于产线重组优化,使其在面临设备故障等突发状况时,能够快速响应,展现出强大的多目标适应能力。”这一前沿技术的揭秘,让同学们切身感受到智能决策在现代工业系统中的核心价值。

夯实人才培养根基,点亮学术前沿之光

作为至善学院“前沿科技”系列活动的关键一环,本次沙龙通过对“定制化”与“智能化”在电池制造领域深度融合的深度剖析,不仅拓宽了学生的学术视野,更是学院在跨学科拔尖创新人才培养模式上的一次生动展示。

王子赟老师在总结中谈到:“电池制造的创新与融合,不仅是提升产业效能的关键,更是撬动国家社会发展的重要战略支点。”展望未来,至善学院将继续倾力打造高品质的学术交流平台,引导学子于前沿科技中定位方向,在学科交叉中形成系统思维,为培育能够引领未来的卓越创新人才持续赋能。